1 概述

随着超 (超) 临界机组的普及, 高温高压参数用91材料得到广泛应用。91系列钢是在9Cr-1M o型钢种基础上加入强化元素V、Nb及N等形成的一种变质钢种, 在热处理状态下其金相组织为回火马氏体。在美国标准中, 对Cr含量小于10%的钢种, 列为铁素体系列, 所以ASTM A182标准中的名称仍为铁素体型。A182 F91自由锻或模锻钢件主要用于主蒸汽闸阀、过热器堵阀、主蒸汽疏水阀等的阀体及阀盖等承压件, 阀门使用温度达到620℃, 工作压力约为30MPa。

2 化学成分及力学性能

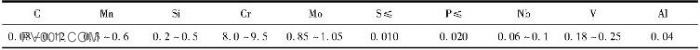

91型钢在650℃以下具有优良的高温强度和高温抗蠕变性能、低的线膨胀系数, 长期运行状态具有优异的组织稳定性和工艺性, 制造成本低。我国已对P91进行了管道试验并列入GB 5310标准, 对应国标牌号为10Cr9Mo1VNb, 逐渐推广用于管道、阀门和接头等承压锻钢件及用于620℃以下工况的耐热性要求较高的结构件。该材料化学成分、机械性能如表1及表2。

表1 化学成分 (ASTM A182 F91)

Wt%

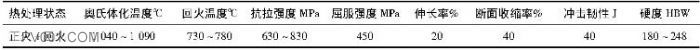

表2 室温力学性能 (JB/T 12000)

3 锻件分析

3.1 工艺要求

(1) 锻钢件用钢应采用精炼工艺, 冶炼过程中对钢锭模具烘干处理, 控制环境湿度。钢水进行去氢除气操作, 控制氢氧等有害气体含量, 以避免氢脆、白点等有害缺陷的发生。

(2) 当锻钢件采用电渣重熔钢锭时, 电渣重熔所使用的电极坯料应由经过真空处理的钢制造。

(3) 锻钢件用钢锭的头部和底部应有足够的切除量, 以确保成品锻钢件无缩孔、疏松、严重的偏析及其他有害缺陷。

(4) 对于不同的锻钢件应分别进行锻造工艺评定, 验证其锻造工艺的质量要求。

(5) 控制锻钢件在合理的始锻温度 (1 200℃) 和终锻温度 (900℃) 区间。

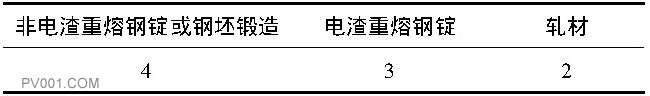

(6) 各类锻造原料的锻造比如表3。较高的锻造比有利于锻钢件心部锻透, 阀体类锻钢件可进行两端冲孔扩孔后墩平端面。锻件随炉冷却, 650℃退火处理。

表3 主截面最小锻造比

3.2 热处理

(1) 锻钢件完成锻造成形、无损探伤合格和粗加工后, 应根据锻钢件材料的不同, 选择适当的热处理工艺, 以充分消除锻造应力, 获得较好的组织形态和晶粒度等, 满足性能要求。热处理后力学性能符合表2的规定。

(2) 锻钢件必须进行热处理工艺评定, 验证热处理工艺能满足锻钢件质量要求。

(3) 用于大口径阀门的阀体阀盖等承压锻钢件尺寸一般较大, 应粗加工中孔及通道孔后进行, 有利于芯部均匀消除压力, 缩短加热保温时间。

(4) 大型锻钢件热处理须在去除氧化皮见金属光泽, 进行初步超声波和磁粉探伤, 合格后进行热处理。F91材料热处理采用1 050℃正火+750℃回火工艺。

(5) 当锻钢件力学性能试验或复检不合格时, 允许对该批件重新热处理后进行检验, 但重新热处理次数不得超过2次 (回火次数不计)

3.3 质量控制

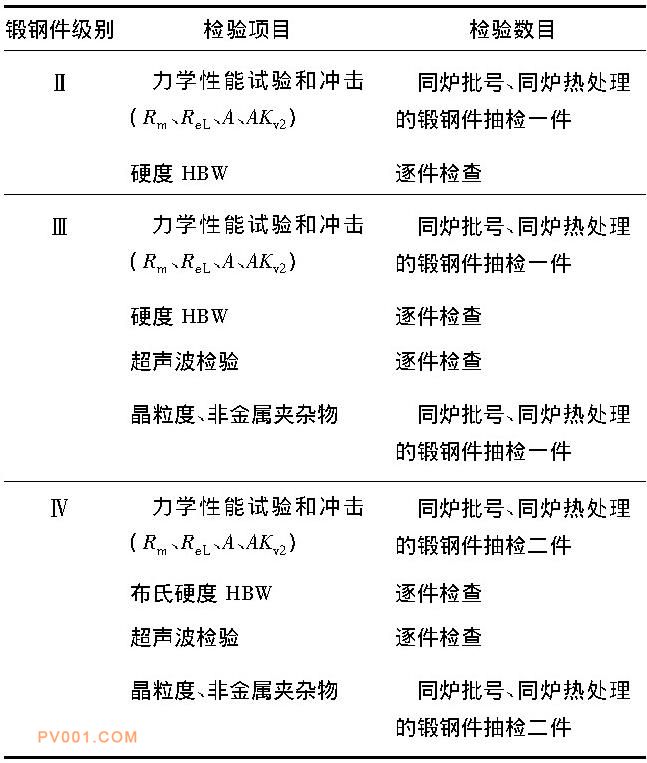

(1) JB/T 12000及NB/T 47008标准均对用于阀体阀盖的承压F91锻钢件质量要求进行了明确规定。JB/T 12000标准分为Ⅰ、Ⅱ、Ⅲ、Ⅳ四个级别, I级一般不适用, 每个级别的检验项目按表4的规定。900lb以上承压的锻钢件应符合Ⅲ级及以上锻钢件级别要求。设计图样及采购清单中, 要明确规定锻钢件的形状、尺寸及级别。

表4 锻钢件检验项目

(2) 锻钢件经外观检查, 应无目视可见的裂纹和折叠等缺陷。如有缺陷, 允许清除, 但修磨部分应圆滑过渡。当缺陷存在于非机械加工表面, 清除深度不应超过该处公称尺寸下偏差。当缺陷存在于机械加工表面, 清除深度不应超过该处余量的75%。

(3) 锻钢件超声波检测符合表5的规定。超声波探查前, 应按照锻钢件外形, 进行科学评估, 制定合理的检测方案。对于超声波探查有疑问的浅表层区域, 可辅助以表面着色探伤检测及覆型金相检测金属组织的微观形态, 确认无疏松、气孔及夹渣等缺陷。

表5 超声检测质量等级 (JB/T 6903)

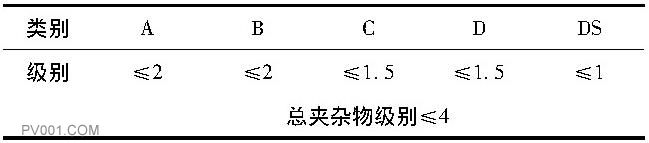

(4) 金相检测项目包括金相组织、晶粒度及非金属夹杂物。检测金相组织应为回火马氏体。晶粒度的测定方法应按GB/T 6394的规定 (推荐3-5级为合格, 可协商) 。非金属夹杂物的检验锻钢件的非金属夹杂物合格级别由供需双方商定, 控制级别可参照表6规定。非金属夹杂物的测定方法应按GB/T 10561的规定。

表6 锻钢件非金属夹杂物控制级别

(5) 力学性能检测的试样

①高参数承压锻钢件试样一般应取自本体, 采用机加工切割分离后制作成试样。

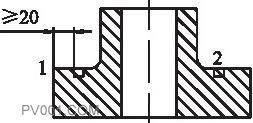

②阀盖锻钢件的试样应在锻钢件公称厚度部位距外缘等于或大于20mm处向里取样 (图1) 。

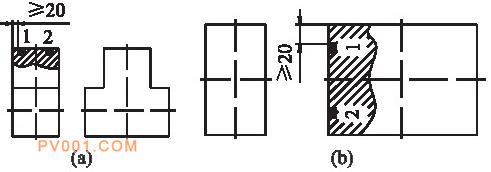

③阀体类锻件取样位置 (图2a) 。

④条形锻钢件的试样应取自锻钢件端部, 从距表面1/4公称厚度处取样 (图2b) 。

⑤如果需要现场检测试, 可进行覆膜金相检测金相组织。采用硬度计检测表面硬度, 测量范围满足180~248HBW, 硬度不宜偏低, 200HBW以上为宜。F91锻钢件硬度偏低, 可能提示金相组织不合格, 铁素体含量偏高, 热处理工艺不当, 导致锻钢件力学性能下降。

⑥取样部位、方位及数量也可以双方协商确定。成品锻钢件的表面须进行磁粉探伤, 以检测可能的表面裂纹缺陷。焊接坡口及密封面均应进行渗透探伤检查。

图1 阀盖类锻钢件

图2 阀体类锻钢件

(a) T形 (b) 条形

3.4 工艺过程

大型锻钢件成型工艺一般为自由锻形式, 工艺过程为冶炼→下料→加热→锻造→检测→ (粗加工) →热处理→检测→机加工→检测→成品入库。根据工艺过程分析, 锻钢件缺陷可归纳为锻造过程、热处理过程及机加工过程缺陷。

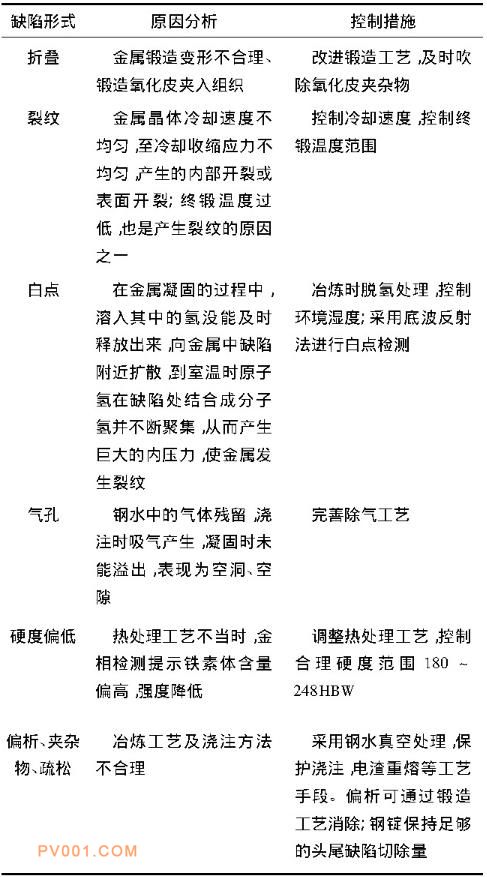

(1) 锻造过程产生缺陷

包含原材料不良 (夹渣、气孔、偏析、疏松、缩孔等) 下料剪切和操作工艺不当及模具设计不合理等原因产生的锻造裂纹、折叠、白点和发纹。

(2) 热处理过程缺陷

包含采用提高强度或去除应力工艺过程而进行热处理时, 由于热处理工艺不当, 工件尺寸变化过大, 锻造比不合适等原因产生的热应力集中以及材料锻造缺陷在热处理阶段进一步扩展等原因的淬火裂纹等。

(3) 机加工过程缺陷

包括磨削裂纹、尺寸超差、表面光洁度不合格等。

表7 锻钢件常见质量缺陷及防护措施

3.5 焊接工艺

涉及阀门类F91锻钢件焊接, 有密封面堆焊、锻焊壳体对接焊及体座连接焊等。F91相当于国标10Cr9Mo1VNb, 属于耐热钢, 焊接时必须进行预热, 严格控制层间温度, 焊后必须进行消氢处理。容易产生延迟裂纹和再热裂纹。焊接后回火温度控制在750~800℃较合理。所有焊接工艺均应进行焊接工艺评定, 按照NB/T 47014标准规定执行。密封面焊接工艺评定, 按照GB/T 22652规定执行, 评定合格后施工。对接焊焊缝应进行射线探伤检验, 按照JB/T 6440标准规定, A级合格。F91承压锻钢件表面深及极限尺寸的缺陷一般不允许焊补。

4结语

通过对高参数阀门用F91承压锻钢件热加工工艺的研究, 确定了常规锻造热处理焊接工艺参数, 提出了质量控制措施。对承压锻钢件进行了分级控制, 明确了各级锻钢件检测项目指标;对常见质量缺陷进行了分析, 提出了改进措施, 对今后此类大型锻钢件的生产和质量控制具有指导和借鉴意义。